LEAN – LE 5S

LA QUINTA S: ➞ SHITSUKE

Introduzione

5S è una semplice tecnica che crea le condizioni per la stabilità dei processi e per l’attività di miglioramento continuo all’interno dell’azienda.

La tecnica si fonda su dei principi di facile applicazione e tuttavia non mantenuta nel tempo dalla stragrande maggioranza delle aziende (VIENE DATA MOLTO PER SCONTATA ☹); infatti, più che una metodologia fine a se stessa, come vedremo più avanti nelle prossime settimane, la tecnica 5S deve diventare una filosofia di pensiero e un modo di comportarsi (di fare le cose) che accomuna tutti i singoli individui che fanno parte dell’organizzazione.

La tecnica, come intuibile dal nome, è divisa in 5 semplici passaggi la cui nomenclatura deriva dal giapponese. Nell’ordine, la tecnica si divide in:

- Separare(“Seiri”): separare ciò che è necessario da ciò che è inutile

- Ordinare (“Seiton”): definire una posizione per i componenti identificati, in modo da facilitarne l’attività di utilizzo

- Pulire (“Seiso”): rimuovere ed eliminare le fonti di sporcizia nell’area di lavoro

- Standardizzare (“Seiketsu”): stabilizzare le prime tre fasi con un metodo standard

- Sostenere (“Shitsuke”): applicare continuativamente la metodologia

Eccoci giunti al quinto ed ultimo capitolo della serie dedicata alle 5s (come sempre, se ti fossi perso gli articoli precedenti clicca qui); oggi parleremo di Shitsuke à SOSTENERE

Questo è il passaggio che cerca, molto banalmente, di far sì che il metodo venga applicato continuamente, in modo che tutti i benefici raggiunti non vengano persi velocemente.

La 5° S, infatti, ci rammenta quanto sia necessario che il metodo sia digerito e assunto come filosofia di pensiero dell’azienda nelle pratiche di miglioramento e nelle attività di problem solving.

Detto questo, all’atto pratico vi sono alcuni passaggi che aiutano a mantenere nel tempo i risultati raggiunti. Elenchiamoli insieme e approfondiamoli:

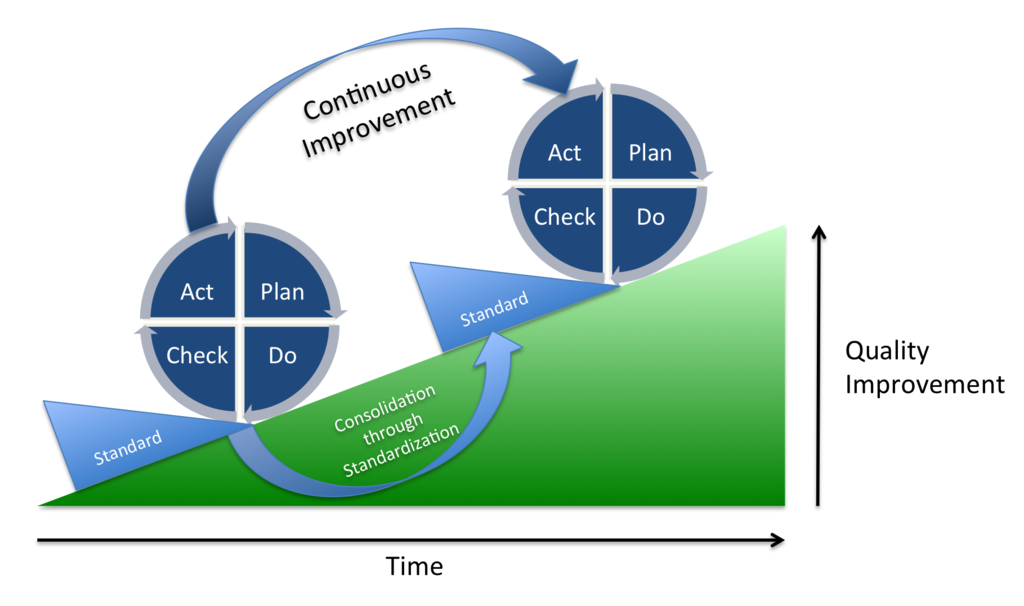

Applica rigorosamente gli standard definiti nel tempo: se hai definito uno standard, vuol dire che per il momento è stata definita la soluzione migliore e quindi bisogna credere e continuare a ripetere/rispettare questo standard. Lo standard crea le condizioni di partenza per il miglioramento successivo (vedi foto successiva).

- Effettua attività di audit continue sull’area 5s: misurati e valutati, ed eventualmente fatti aiutare più sporadicamente da un esterno (occhi al di fuori del tuo contesto quotidiano possono farti vedere dei problemi/opportunità che l’abitudine ti nasconde)

Nel caso in cui, la postazione o i risultati raggiunti, iniziano nel tempo a regredire, bisogna agire prontamente. E come?

- Fai sentire l’operatore parte del miglioramento e non una pedina a cui cambiare il modo di lavorare: spiega i motivi per il quale questo tipo di cambiamento è stato applicato e soprattutto (importantissimo) ricordagli la situazione di partenza.

- Sostieni la filosofia del miglioramento continuo: non ti fermare al primo risultato raggiunto, ma continua a correre verso il miglioramento e vedrai che ci prenderai sempre più gusto e le persone ti seguiranno.

- Effettua delle formazioni mirate e degli affiancamenti: se qualcosa sta andando diversamente dal previsto, alle volte la soluzione più semplice è accusare la persona, come causa principale del problema. Nella quasi totalità dei casi NON è così, le persone non sono un problema ma una risorsa nel senso più nobile del termine.

Ricordati: se uno standard non viene mantenuto, con buonissime probabilità è perché lo standard creato è debole o addirittura non è uno standard!!! (e mi scuso per il numero di volte che ho scritto Standard 😊)

La chiave è iniziare a rivolgerci ai problemi in direzione opposta a come siamo abituati per natura: inizia ad abituarti a tenere d’occhio e fare focus sui processi. Standardizza e stabilizza i processi e vedrai che la 5° S sarà una passeggiata o addirittura non vi sarà nemmeno bisogno di applicarla.

Spero che sia stato tutto chiaro in questi cinque articoli e soprattutto spero di non averti annoiato.

Vi do appuntamento alle prossime settimane per continuare a parlare di Lean. #LEANMANUFACTURING

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.