Siamo giunti al secondo capitolo della serie dedicata alla Mappatura del flusso del valore (qui trovi il link del primo articolo); nel primo articolo, passando per l’introduzione in cui si elencavano gli obiettivi del lavoro, siamo giunti al reperimento delle informazioni e dei dati da inserire nella mappa.

Nell’articolo di oggi andremo quindi a costruire la mappa (mappa riferita allo stato attuale della nostra officina) e quindi affronteremo la parte più pratica arrivando infine a decifrare e dare un significato utilizzabile al risultato finale.

La premessa importante e soprattutto il prerequisito fondamentale nella costruzione della mappa è un minimo di conoscenza di simbologia del VSM.

Non mi dilungherò nell’elenco dei simboli in quanto potete trovare sul web tutto il materiale necessario (altrimenti vi annoiereste al solo pensiero di arrivare in fondo alla lettura di questo articolo).

Penso sia importante utilizzare la suddetta simbologia perché è fondamentale riuscire, in modo visual, a poter avere un linguaggio unico e condivisibile.

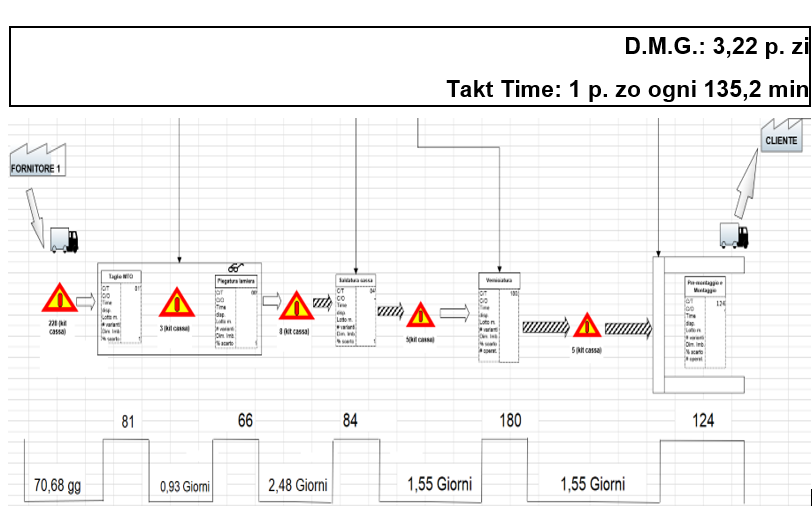

Vado quindi a proporre il risultato della parte inferiore della VSM (in cui sono stati inseriti dei dati dimostrativi per motivi di privacy aziendale) nell’immagine seguente, per poi andare a commentare il risultato:

Commentiamo insieme ciò che è riportato nell’immagine:

- Si parte sempre scrivendo la DMG che è il dato principe (la base di partenza) del nostro lavoro.

- Si divide il processo produttivo in process box consequenziali à una process box per ogni macroprocesso all’interno dell’impianto (nel nostro caso partendo dal fondo abbiamo: pre-montaggio ribaltabile e montaggio, verniciatura, saldatura, piegatura e taglio)

- Per ogni process box e quindi per ogni macroprocesso si inseriscono i dati tecnici (C/T — tempo ciclo, C/O–tempo set-up, N° OPERATORI, MINUTI DISPONIBILI ecc..) ; nel nostro esempio della foto è stato riportato e indicato solo il C/T(tempo ciclo) di ogni processo perché ci servirà tra qualche istante.

- Tra una process box box e l’altra, si indica con il simbolo di attenzione quanti componenti sostano in attesa di lavorazione(nel nostro esempio quanti kit “cassa”) tra un macroprocesso e l’altro(ad esempio quanti kit cassa sostano tra la saldatura e la verniciatura)

- Si costruisce la time line inferiore: linea “bassa” in corrispondenza dei segnali di attenzione(materiale in attesa) e linea “alta” in corrispondenza delle process box(materiale in lavorazione)

- Si inseriscono i dati nella time line:

- C/T della lavorazione corrispondete su tutte le line alte(ad esempio nella linea alta corrispondente alla Verniciatura va riportato il C/T riportato all’interno della process box Verniciatura)

- (N° Pezzi in attesa)/DMG su tutte le linee alte(avendo ad esempio 5 kit cassa in attesa tra saldatura e verniciatura e una domanda media giornaliere di 3,22 pz al giorno, nella linea bassa corrispondente della time line dovremo riportare 5/3,22= 1,55 gg

- Si calcola l’indice di flusso, ovvero il parametro che indica il rapporto tra il tempo necessario alla trasformazione (tempo in cui si crea il valore) e il tempo totale di attraversamento (LT di produzione)

| Tempo attesa: 34735 min (77,53 gg)

Tempo ciclo: 535 min (1,18 gg) Lead time: 35270,5 min (78,3 gg) Indice di flusso (TC/LT): 1,5% |

Vediamo come calcolare l’indice di flusso:

- Calcola il tempo di attesa Ta (somma tutti i tempi delle linee basse della time line)

- Calcola il tempo ciclo totale C/T tot(somma tutti i tempi delle linee basse della time line)

- Calcola il Lead Time LT (Ta + C/T tot)

- Calcola l’indice di flusso come il rapporto tra C/T tot e LT e moltiplica per 100.

L’indice di flusso in valore assoluto ci dice poco e niente dello stato del nostro sistema, ma ci dà un indicatore di partenza su cui valutare in futuro gli effetti dei miglioramenti che verranno applicati.

In valore assoluto, avrete sempre degli indici di flusso molto bassi, in quanto l’incidenza alta sul conteggio del nostro Lead time è dovuta allo stoccaggio della materia prima che spesso incide più del 90% sul tempo di attraversamento.

E’ chiaro che togliendo dalla timeline la parte dei 70,68 gg di attesa dovuti alla quantità di lamiera a stock, si riesce ad avere una stima più che ragionevole del tempo di attraversamento che intercorre dalla materia prima al prodotto finito.

L’analisi della parte inferiore della VSM (la parte superiore, in cui si analizza il flusso informativo del processo verrà analizzata nel prossimo articolo) ci dà ulteriori informazioni oltre all’indice di flusso; permette al Value stream manager di prendere decisioni su quali siano le priorità e i processi che più impattano sul dilungamento del lead time produttivo. E’ chiaro che i processi tra i quali ho più materiale in attesa saranno i primi a dover essere analizzati per porre rimedio al problema e per permettere un miglior scorrimento del flusso.

Perché, e lo ricordo per l’ennesima volta, l’obiettivo principale è FAR SCORRERE IL MATERIALE e non accumulare il materiale tra un processo e l’altro.

Spero di essere stato il più chiaro possibile e di non avervi annoiato; continueremo a parlare della VSM nel prossimo articolo in cui parleremo di flusso informativo e di FSM (Future State Map).

Alla prossima,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl