Value Stream Mapping- Il flusso informativo

Eccoci ritrovati al terzo capitolo della serie dedicata alla mappatura del flusso del valore.

Oggi, parleremo di come si integra il flusso informativo dell’azienda con il flusso fisico; quindi, detto in parole povere di come le informazioni arrivano in officina.

Come abbiamo già indicato e ripetuto più volte negli scorsi articoli, uno dei principi fondamentali del Lean Thinking è che il flusso fisico comanda sul flusso informativo; spesso però, prima di ogni trasformazione Lean, il concetto applicato è esattamente il contrario e quindi si pensa di ottenere un’officina efficiente semplicemente impartendo informazioni dall’alto.

Questo, è uno scatto di mentalità che soprattutto la direzione deve digerire e fare propria.

Purtroppo, l’esperienza più comune, chi più chi meno, che ogni azienda si trova ad affrontare è sicuramente quella dell’introduzione di un software di avanzamento della produzione, capace (secondo soprattutto chi lo sponsorizza 😊) di risolvere tutti i problemi e di tenere sotto controllo la situazione.

Risultato: uno strumento in più da gestire che emette un enorme quantità di dati eterogenei e inutili.

E’ chiaro, o almeno dovrebbe esserlo, che, finché non si ottiene un processo stabile, capace di dare risposte ripetibili nel tempo, l’introduzione di ogni tipo di software, non è altro che lavoro in più da accollare sia al responsabile che all’operatore.

Fatta questa premessa, per capire meglio il motivo per il quale si parte sempre dal campo per eseguire una mappatura del processo, entriamo nel pratico.

Prendi carta e penna e passa una giornata (o il tempo che ritieni necessario) a fianco dei tuoi colleghi e inizia a descrivere passo dopo passo cosa succede dall’arrivo dell’ordine del cliente alla messa in produzione passando per l’approvvigionamento dei materiali.

Chiedi ogni passaggio e annotati chi fa cosa, quando lo fa e in che modo lo fa (se per telefono, per mail o altro strumento di comunicazione).

Una volta che la descrizione e la panoramica ti sembra completa inizia a schematizzarla; uno strumento molto utile, di cui non mi dilungherò nella descrizione è il Makigami. Questo disegno, ti mostrerà tutti i corti circuiti e i passaggi inutili che l’informazione attraversa prima di arrivare a destinazione.

Tutto questo, poi, si integra con la mappatura del flusso fisico (utilizzando la simbologia idonea della VSM) che abbiamo costruito precedentemente.

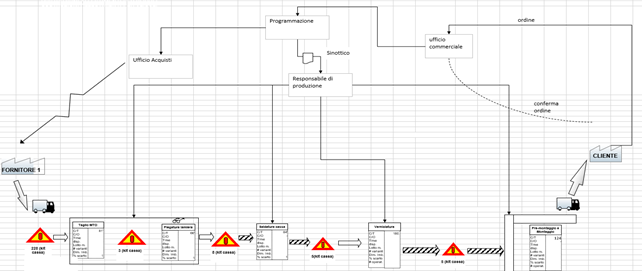

Nella foto, è riportata la mappatura del flusso informativo per il processo analizzato nel capitolo 1 (Current State Map).

Si evince facilmente come la funzione del responsabile di produzione programma continuativamente; all’arrivo di ogni ordine in ogni reparto singolarmente, creando sicuramente disordine e dimostrando la non sincronizzazione tra i processi che lavorano a compartimenti stagni.

Quindi, ritornando al discorso che facevamo all’inizio del capitolo, sistemando e migliorando il processo fisico, rendendo scorrevole il fluire dei materiali in officina, si rende anche più snello il flusso informativo che è anch’esso tirato dalla domanda e dall’avanzamento dei materiali in produzione.

Lavorare con quest’obiettivo in testa significa raggiungere un livello tale di stabilità e di linearità del processo che permette al responsabile di produzione (o alla funzione dedicata) di concentrarsi su attività a valore (es: attività di miglioramento continuo) invece di affannarsi quotidianamente a spengere incendi e riprogrammare il non programmabile ☹.

Spero di non essermi dilungato troppo nell’esposizione e soprattutto spero di essere stato chiaro; quindi, che aspetti, procedi subito alla mappatura del valore della tua officina.

Nel prossimo capitolo, imposteremo la mappatura dello stato futuro; scopriremo come darsi un obiettivo a cui far tendere la nostra officina per far scorrere una volta per tutto il valore.

A presto,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl