VALUE STREAM MAPPING

E’ arrivato il momento del quarto e conclusivo capitolo di questa serie dedicata alla mappatura del flusso di valore (VALUE STREAM MAPPING).

Nei capitoli precedenti (se ti fossi perso qualcosa clicca qui) siamo partiti analizzando lo stato attuale del processo fisico della nostra officina fino ad arrivare all’analisi e alla mappatura del flusso informativo patendo dal reperimento dei dati necessari per la costruzione della mappa.

Come proseguire con la value stream mapping?

Ecco, adesso, non ci resta altro che definire gli obiettivi a cui condurre il nostro impianto e provvedere alla stesura della mappa.

Ovviamente gli obiettivi a cui dover far tendere l’officina, non sono frutto della nostra immaginazione ma derivano dall’analisi effettuata sulla domanda del cliente. Il risultato ottimale è, infatti, far lavorare il nostro impianto con meno stress e fluttuazioni possibili in modo da rispondere alle richieste del cliente.

Quindi, conoscendo il numero di pezzi per categoria di prodotto che il cliente quotidianamente ci chiede, possiamo lavorare migliorando la nostra situazione attuale.

Quindi, ad esempio, in un impianto in cui il processo finale è l’assemblaggio dei componenti, avendo una domanda media giornaliera di 100 pezzi, il reparto dovrà essere dimensionato per produrre un pezzo ogni 4,5 minuti (450 minuti disponibili/100 pz di dmg): né più né meno!!!

Una volta dimensionata la capacità produttiva del processo più a valle, si procede verso il processo precedente facendo lo stesso identico lavoro.

I colli di bottiglia identificati nella mappatura precedente dovranno in questo momento scomparire. Dovremmo arrivare ad un punto tale di scorrimento del flusso in cui il materiale in attesa di essere lavorato tra un processo e l’altro è ridotto ai minimi termini.

Bilanciamento dei tempi di lavorazione

Per far tutto ciò, il lavoro essenziale è quello di bilanciamento dei tempi di lavorazione dei processi, con uno sguardo sempre rivolto verso il processo più a valle. Nel nostro caso la verniciatura dovrà andare al ritmo della linea di assemblaggio. La saldatura dovrà lavorare al ritmo richiesto della verniciatura e così via.

E’ chiaro che nel lavoro vi si presenteranno delle insidie; non tutti i processi sono nati per essere bilanciati in modo perfetto.

Vi sono processi come ad esempio la verniciatura che necessitano di lotti minimi (o almeno questa è l’idea che inizialmente si ha) o processi come una linea di assemblaggio che invece non hanno problemi a lavorare un pezzo alla volta. Per ovviare a queste discrepanze si ragiona inserendo nel mezzo o un piccolo stock, un Supermarket in gergo, che si riapprovvigiona con il metodo Kanban e quindi solo al momento del consumo dei componenti (parleremo di questo strumento in una serie dedicata) o dei buffer di materiale (si creano le condizioni in officina per il quale vi sia lo spazio per far attendere il materiale), tutto fatto in modo da disaccoppiare i processi consequenziali.

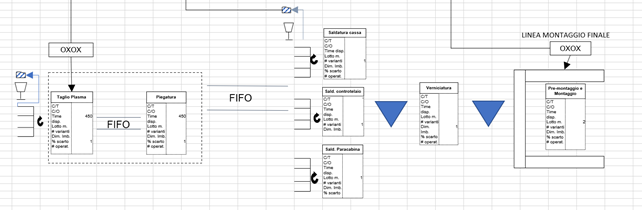

Figura 1 Esempio di FUTURE STATE MAP

Esempio della mappa di valore

Un esempio di quanto ci siamo detti fino ad ora è riportato nella foto sopra. Come si può vedere, tra saldatura e verniciatura e tra verniciatura e linea di montaggio è stato dimensionato un buffer in modo da rendere continuo il lavoro tra i processi, disaccoppiando gli stessi.

Nella foto di esempio (che non è altro che la Future State Map derivante dalla mappatura dei capitoli precedenti. Si può notare anche come è stato semplificato anche il flusso informativo necessario per mandare avanti i lavori in officina. La programmazione viene eseguita solo ed esclusivamente su due processi (vedi il simbolo OXOX). Il resto dell’officina lavora di conseguenza, dipendente solo ed esclusivamente dal ritmo imposto dal fluire dei materiali.

Spero di non averti annoiato nell’analisi di questo argomento. Ci sarebbero ancora temi di cui parlare e da approfondire, ma li toccheremo in modo trasversale nel proseguo della vita di questo blog.

Adesso non perdere tempo e mettiti al lavoro per migliorare la tua officina.

Alla prossima puntata,

Paoletti Leonardo

Officine Cucini Srl