Cucini per l'ambiente

Cucini per l'ambiente

Ogni giorno di più le aziende di tutto il mondo stanno prendendo consapevolezza sul loro impatto ambientale e gli aspetti che riguardano la salvaguardia del pianeta. I consumatori scelgono sempre più brand che hanno un'alta responsabilità sociale e rispettano i loro valori.

Ecco perché Cucini per l'ambiente si impegna nel quotidiano con azioni importanti per tutelare, salvaguardare e consapevolizzare altre aziende.

L'impegno di Officine Cucini per l'ambiente

Officine Cucini è un'azienda storica fondata nel 1963 dal visionario Vittore Cucini che decise di fondare un'officina meccanica diversa. La sua visione era molto ambiziosa per il periodo storico. La sua tenacia, astuzia e lungimiranza lo portarono ad avere negli anni '80 la più grande officina della Toscana.

Qui potete trovare la storia completa.

Vittore è figlio di contadini, ama la terra e questa origine lo ha portato a rispettare sempre l'ambiente. Fin dai primi anni dell'azienda ha fatto scelte ben precise che non dimenticassero mai la sua origine e del perché dobbiamo tutelare il nostro pianeta.

Quali sono state queste scelte? Di seguito come Cucini tutela l'ambiente che lo circonda:

- Allestimenti 100% riciclabili;

- Verniciatura ecologica;

- Corretto smaltimento dei rifiuti;

- Filosofia Lean.

Allestimenti 100% riciclabili

Tutti gli allestimenti per veicoli commerciali di Officine Cucini sono riciclabili al 100% al termine del loro ciclo di vita.

Verniciatura a polvere

Il sistema di verniciatura è ecologico e all'avanguardia. La verniciatura a polveri è un procedimento di rivestimenti di superfici metalliche con un film organico, effettuato a scopo decorativo e di protezione da corrosione e da agenti aggressivi.

I pezzi in lavorazione vengono ricoperti di polvere verniciante a base di resine sintetiche (ad esempio le polveri epossidiche), che aderisce per effetto elettrostatico, e poi passati in un forno. Qui, grazie alla temperatura alta, la vernice prima fonde e poi polimerizza dando uno strato aderente. L'utilizzo di queste vernici particolari ci permette di non utilizzare solventi e di ridurre al minimo l'impatto ambientale dell'azienda.

Qui potete vedere il sistema di verniciatura della nostra azienda.

Corretto smaltimento dei rifiuti

Poniamo la massima attenzione al recupero degli imballaggi e al corretto smaltimento dei rifiuti. Da alcuni anni abbiamo raggiunto una produzione a Carta 0. Ogni postazione del nostro processo produttivo è dotato di un tablet per il lavoro quotidiano. Quindi non dobbiamo usare fogli, foglietti e cartone.

Filosofia Lean

La filosofia di vita di Cucini è solo ed esclusivamente Lean, "snella". Seguendo l'approccio giapponese che elimina tutto ciò che è superfluo. Da 4 anni ormai i principi di questa filosofia sono le fondamenta di ogni attuale decisione, elaborazione dati, assunzione del personale, strategia e azione che facciamo all'interno di Officine Cucini.

Scopri cosa ci ha permesso la Lean e come ha cambiato la storia della nostra azienda qui.

Attraverso gli insegnamenti della Lean abbiamo compreso che migliorare l'intero ciclo produttivo e le attività ad esso connesse, porta un vantaggio competitivo per l'azienda. E attuare misure sostenibili ne rafforza il brand e i valori che esso rappresenta.

Tutte queste azioni sono fondamentali e un impegno fondamentale per la salvaguardia ambientale.

E la vostra azienda? Quali azioni adottate per ridurre l'impatto ambientale?

Value Stream Mapping parte 4

VALUE STREAM MAPPING

E’ arrivato il momento del quarto e conclusivo capitolo di questa serie dedicata alla mappatura del flusso di valore (VALUE STREAM MAPPING).

Nei capitoli precedenti (se ti fossi perso qualcosa clicca qui) siamo partiti analizzando lo stato attuale del processo fisico della nostra officina fino ad arrivare all’analisi e alla mappatura del flusso informativo patendo dal reperimento dei dati necessari per la costruzione della mappa.

Come proseguire con la value stream mapping?

Ecco, adesso, non ci resta altro che definire gli obiettivi a cui condurre il nostro impianto e provvedere alla stesura della mappa.

Ovviamente gli obiettivi a cui dover far tendere l’officina, non sono frutto della nostra immaginazione ma derivano dall’analisi effettuata sulla domanda del cliente. Il risultato ottimale è, infatti, far lavorare il nostro impianto con meno stress e fluttuazioni possibili in modo da rispondere alle richieste del cliente.

Quindi, conoscendo il numero di pezzi per categoria di prodotto che il cliente quotidianamente ci chiede, possiamo lavorare migliorando la nostra situazione attuale.

Quindi, ad esempio, in un impianto in cui il processo finale è l’assemblaggio dei componenti, avendo una domanda media giornaliera di 100 pezzi, il reparto dovrà essere dimensionato per produrre un pezzo ogni 4,5 minuti (450 minuti disponibili/100 pz di dmg): né più né meno!!!

Una volta dimensionata la capacità produttiva del processo più a valle, si procede verso il processo precedente facendo lo stesso identico lavoro.

I colli di bottiglia identificati nella mappatura precedente dovranno in questo momento scomparire. Dovremmo arrivare ad un punto tale di scorrimento del flusso in cui il materiale in attesa di essere lavorato tra un processo e l’altro è ridotto ai minimi termini.

Bilanciamento dei tempi di lavorazione

Per far tutto ciò, il lavoro essenziale è quello di bilanciamento dei tempi di lavorazione dei processi, con uno sguardo sempre rivolto verso il processo più a valle. Nel nostro caso la verniciatura dovrà andare al ritmo della linea di assemblaggio. La saldatura dovrà lavorare al ritmo richiesto della verniciatura e così via.

E’ chiaro che nel lavoro vi si presenteranno delle insidie; non tutti i processi sono nati per essere bilanciati in modo perfetto.

Vi sono processi come ad esempio la verniciatura che necessitano di lotti minimi (o almeno questa è l’idea che inizialmente si ha) o processi come una linea di assemblaggio che invece non hanno problemi a lavorare un pezzo alla volta. Per ovviare a queste discrepanze si ragiona inserendo nel mezzo o un piccolo stock, un Supermarket in gergo, che si riapprovvigiona con il metodo Kanban e quindi solo al momento del consumo dei componenti (parleremo di questo strumento in una serie dedicata) o dei buffer di materiale (si creano le condizioni in officina per il quale vi sia lo spazio per far attendere il materiale), tutto fatto in modo da disaccoppiare i processi consequenziali.

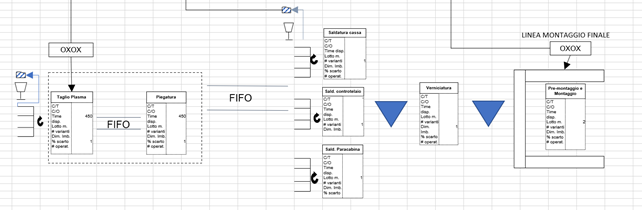

Figura 1 Esempio di FUTURE STATE MAP

Esempio della mappa di valore

Un esempio di quanto ci siamo detti fino ad ora è riportato nella foto sopra. Come si può vedere, tra saldatura e verniciatura e tra verniciatura e linea di montaggio è stato dimensionato un buffer in modo da rendere continuo il lavoro tra i processi, disaccoppiando gli stessi.

Nella foto di esempio (che non è altro che la Future State Map derivante dalla mappatura dei capitoli precedenti. Si può notare anche come è stato semplificato anche il flusso informativo necessario per mandare avanti i lavori in officina. La programmazione viene eseguita solo ed esclusivamente su due processi (vedi il simbolo OXOX). Il resto dell’officina lavora di conseguenza, dipendente solo ed esclusivamente dal ritmo imposto dal fluire dei materiali.

Spero di non averti annoiato nell’analisi di questo argomento. Ci sarebbero ancora temi di cui parlare e da approfondire, ma li toccheremo in modo trasversale nel proseguo della vita di questo blog.

Adesso non perdere tempo e mettiti al lavoro per migliorare la tua officina.

Alla prossima puntata,

Paoletti Leonardo

Officine Cucini Srl

Value Stream Mapping- Il flusso informativo

Value Stream Mapping- Il flusso informativo

Eccoci ritrovati al terzo capitolo della serie dedicata alla mappatura del flusso del valore.

Oggi, parleremo di come si integra il flusso informativo dell’azienda con il flusso fisico; quindi, detto in parole povere di come le informazioni arrivano in officina.

Come abbiamo già indicato e ripetuto più volte negli scorsi articoli, uno dei principi fondamentali del Lean Thinking è che il flusso fisico comanda sul flusso informativo; spesso però, prima di ogni trasformazione Lean, il concetto applicato è esattamente il contrario e quindi si pensa di ottenere un’officina efficiente semplicemente impartendo informazioni dall’alto.

Questo, è uno scatto di mentalità che soprattutto la direzione deve digerire e fare propria.

Purtroppo, l’esperienza più comune, chi più chi meno, che ogni azienda si trova ad affrontare è sicuramente quella dell’introduzione di un software di avanzamento della produzione, capace (secondo soprattutto chi lo sponsorizza 😊) di risolvere tutti i problemi e di tenere sotto controllo la situazione.

Risultato: uno strumento in più da gestire che emette un enorme quantità di dati eterogenei e inutili.

E’ chiaro, o almeno dovrebbe esserlo, che, finché non si ottiene un processo stabile, capace di dare risposte ripetibili nel tempo, l’introduzione di ogni tipo di software, non è altro che lavoro in più da accollare sia al responsabile che all’operatore.

Fatta questa premessa, per capire meglio il motivo per il quale si parte sempre dal campo per eseguire una mappatura del processo, entriamo nel pratico.

Prendi carta e penna e passa una giornata (o il tempo che ritieni necessario) a fianco dei tuoi colleghi e inizia a descrivere passo dopo passo cosa succede dall’arrivo dell’ordine del cliente alla messa in produzione passando per l’approvvigionamento dei materiali.

Chiedi ogni passaggio e annotati chi fa cosa, quando lo fa e in che modo lo fa (se per telefono, per mail o altro strumento di comunicazione).

Una volta che la descrizione e la panoramica ti sembra completa inizia a schematizzarla; uno strumento molto utile, di cui non mi dilungherò nella descrizione è il Makigami. Questo disegno, ti mostrerà tutti i corti circuiti e i passaggi inutili che l’informazione attraversa prima di arrivare a destinazione.

Tutto questo, poi, si integra con la mappatura del flusso fisico (utilizzando la simbologia idonea della VSM) che abbiamo costruito precedentemente.

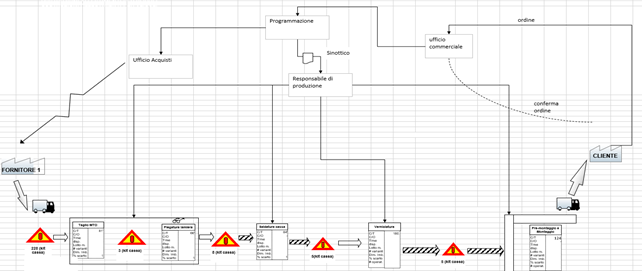

Nella foto, è riportata la mappatura del flusso informativo per il processo analizzato nel capitolo 1 (Current State Map).

Si evince facilmente come la funzione del responsabile di produzione programma continuativamente; all’arrivo di ogni ordine in ogni reparto singolarmente, creando sicuramente disordine e dimostrando la non sincronizzazione tra i processi che lavorano a compartimenti stagni.

Quindi, ritornando al discorso che facevamo all’inizio del capitolo, sistemando e migliorando il processo fisico, rendendo scorrevole il fluire dei materiali in officina, si rende anche più snello il flusso informativo che è anch’esso tirato dalla domanda e dall’avanzamento dei materiali in produzione.

Lavorare con quest’obiettivo in testa significa raggiungere un livello tale di stabilità e di linearità del processo che permette al responsabile di produzione (o alla funzione dedicata) di concentrarsi su attività a valore (es: attività di miglioramento continuo) invece di affannarsi quotidianamente a spengere incendi e riprogrammare il non programmabile ☹.

Spero di non essermi dilungato troppo nell’esposizione e soprattutto spero di essere stato chiaro; quindi, che aspetti, procedi subito alla mappatura del valore della tua officina.

Nel prossimo capitolo, imposteremo la mappatura dello stato futuro; scopriremo come darsi un obiettivo a cui far tendere la nostra officina per far scorrere una volta per tutto il valore.

A presto,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl

Meccanica: la passione diventa professione

Cucini ha sempre creduto nella passione; siamo nati dalla passione di Vittore Cucini quando nel 1963, con le sue idee da visionario, ha fondato l’officina meccanica nello storico stabilimento di Certaldo. Negli anni abbiamo formato molti giovani e portato avanti passioni e creato nuove opportunità.

Oggi Anna ci racconterà la sua esperienza e come una sua passione sia poi diventata la sua professione.

"La mia passione? Esattamente non lo so quando è nata. Da che ne ho memoria l’ho sempre avuta.

Probabilmente è una passione ereditata da mio padre, quindi possiamo anche dire che, nel mio caso, si tratta di genetica.

Essendo una ragazza con una corporatura minuta, quasi nessuno credeva in me, nelle mie capacità e nella volontà di seguire ardentemente la mia passione. Essendo ai tempi molto timida, non è stato per niente facile a scuola.

Alle superiori scelsi il ramo della “meccanica e meccatronica”, e, naturalmente, ero l'unica ragazza in una classe di ragazzi. Difficile era non ascoltare tutte quelle persone che mi dicevano che non ce l’avrei mai fatta, che il lavoro di meccanico non è cosa da "femmina".

Devo dire che, delle volte, stavo quasi per iniziare a crederci anche io.

Ma nonostante tutte le difficoltà e tutte le volte in cui mi sono sentita fuori luogo e di aver sbagliato strada, mi sono diplomata e mi sono messa subito alla ricerca di un lavoro, ovviamente nelle officine meccaniche.

Inizialmente ero ritornata nell’officina di una concessionaria dove avevo fatto lo stage nel periodo scolastico, ma li non avevo futuro. Il titolare non credeva in me, non voleva che stessi dietro ai miei colleghi per imparare come lavorare, come risolvere i problemi riscontrati. A quei tempi facevo solamente tagliandi, cambio gomme e cambio pasticche freni (non che ci sia niente di male, ma io volevo imparare a fare tutto, o comunque quasi tutto).

Ero così contenta di lavorare in officina, di sporcarmi le mani, che non facevo molto caso al fatto che non sarei cresciuta professionalmente.

Devo ringraziare l’unico collega che credeva in me e vedeva la mia passione, il mio impegno e tutta l’anima che mettevo, grazie a lui ho dato valore a me stessa ed alle mie aspettative, quindi ho cercato un altro posto di lavoro.

Fu in quel momento che incontrai Simona Cucini (titolare di Officine Cucini). Mi sembrava incredibile aver trovato qualcuno che credesse a pieno nelle mie capacità. Un'azienda che mi permettesse di portare avanti la mia passione.

In Cucini sono potuta entrare veramente nel cuore delle macchine e nel mondo della meccanica. L'azienda mi ha permesso di crescere sia professionalmente che personalmente, con corsi di formazione, colleghi molto competenti e una famiglia che ama la meccanica e tutto ciò che ne consegue.

Quindi si, posso dire che la mia passione è diventata la mia professione e cosa c’è di meglio di svegliarsi la mattina ed andare al lavoro con il sorriso?"

Anna Bongiovanni

Tel. +39 0558073284

Ufficio Tecnico

e-mail ingegneria@cucini.it

Value Stream Mapping- Costruzione della Current State Map

Siamo giunti al secondo capitolo della serie dedicata alla Mappatura del flusso del valore (qui trovi il link del primo articolo); nel primo articolo, passando per l’introduzione in cui si elencavano gli obiettivi del lavoro, siamo giunti al reperimento delle informazioni e dei dati da inserire nella mappa.

Nell’articolo di oggi andremo quindi a costruire la mappa (mappa riferita allo stato attuale della nostra officina) e quindi affronteremo la parte più pratica arrivando infine a decifrare e dare un significato utilizzabile al risultato finale.

La premessa importante e soprattutto il prerequisito fondamentale nella costruzione della mappa è un minimo di conoscenza di simbologia del VSM.

Non mi dilungherò nell’elenco dei simboli in quanto potete trovare sul web tutto il materiale necessario (altrimenti vi annoiereste al solo pensiero di arrivare in fondo alla lettura di questo articolo).

Penso sia importante utilizzare la suddetta simbologia perché è fondamentale riuscire, in modo visual, a poter avere un linguaggio unico e condivisibile.

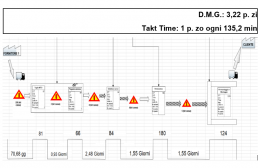

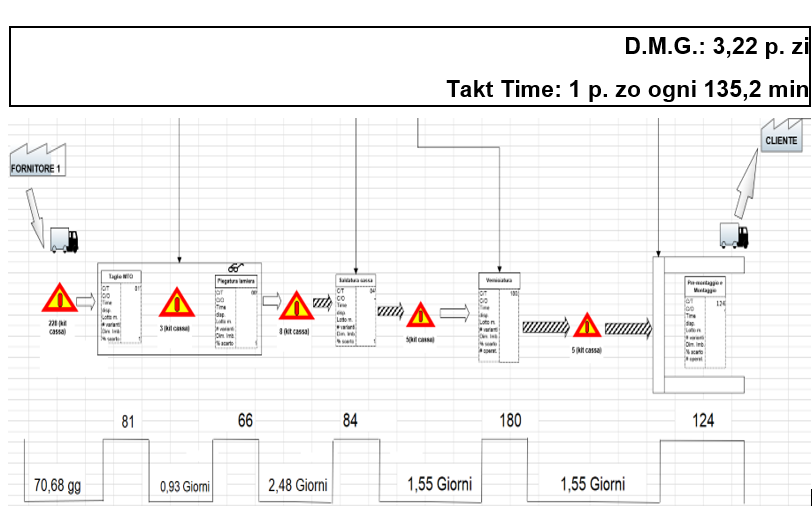

Vado quindi a proporre il risultato della parte inferiore della VSM (in cui sono stati inseriti dei dati dimostrativi per motivi di privacy aziendale) nell’immagine seguente, per poi andare a commentare il risultato:

Commentiamo insieme ciò che è riportato nell’immagine:

- Si parte sempre scrivendo la DMG che è il dato principe (la base di partenza) del nostro lavoro.

- Si divide il processo produttivo in process box consequenziali à una process box per ogni macroprocesso all’interno dell’impianto (nel nostro caso partendo dal fondo abbiamo: pre-montaggio ribaltabile e montaggio, verniciatura, saldatura, piegatura e taglio)

- Per ogni process box e quindi per ogni macroprocesso si inseriscono i dati tecnici (C/T -- tempo ciclo, C/O--tempo set-up, N° OPERATORI, MINUTI DISPONIBILI ecc..) ; nel nostro esempio della foto è stato riportato e indicato solo il C/T(tempo ciclo) di ogni processo perché ci servirà tra qualche istante.

- Tra una process box box e l’altra, si indica con il simbolo di attenzione quanti componenti sostano in attesa di lavorazione(nel nostro esempio quanti kit “cassa”) tra un macroprocesso e l’altro(ad esempio quanti kit cassa sostano tra la saldatura e la verniciatura)

- Si costruisce la time line inferiore: linea “bassa” in corrispondenza dei segnali di attenzione(materiale in attesa) e linea “alta” in corrispondenza delle process box(materiale in lavorazione)

- Si inseriscono i dati nella time line:

- C/T della lavorazione corrispondete su tutte le line alte(ad esempio nella linea alta corrispondente alla Verniciatura va riportato il C/T riportato all’interno della process box Verniciatura)

- (N° Pezzi in attesa)/DMG su tutte le linee alte(avendo ad esempio 5 kit cassa in attesa tra saldatura e verniciatura e una domanda media giornaliere di 3,22 pz al giorno, nella linea bassa corrispondente della time line dovremo riportare 5/3,22= 1,55 gg

- Si calcola l’indice di flusso, ovvero il parametro che indica il rapporto tra il tempo necessario alla trasformazione (tempo in cui si crea il valore) e il tempo totale di attraversamento (LT di produzione)

| Tempo attesa: 34735 min (77,53 gg)

Tempo ciclo: 535 min (1,18 gg) Lead time: 35270,5 min (78,3 gg) Indice di flusso (TC/LT): 1,5% |

Vediamo come calcolare l’indice di flusso:

- Calcola il tempo di attesa Ta (somma tutti i tempi delle linee basse della time line)

- Calcola il tempo ciclo totale C/T tot(somma tutti i tempi delle linee basse della time line)

- Calcola il Lead Time LT (Ta + C/T tot)

- Calcola l’indice di flusso come il rapporto tra C/T tot e LT e moltiplica per 100.

L’indice di flusso in valore assoluto ci dice poco e niente dello stato del nostro sistema, ma ci dà un indicatore di partenza su cui valutare in futuro gli effetti dei miglioramenti che verranno applicati.

In valore assoluto, avrete sempre degli indici di flusso molto bassi, in quanto l’incidenza alta sul conteggio del nostro Lead time è dovuta allo stoccaggio della materia prima che spesso incide più del 90% sul tempo di attraversamento.

E’ chiaro che togliendo dalla timeline la parte dei 70,68 gg di attesa dovuti alla quantità di lamiera a stock, si riesce ad avere una stima più che ragionevole del tempo di attraversamento che intercorre dalla materia prima al prodotto finito.

L’analisi della parte inferiore della VSM (la parte superiore, in cui si analizza il flusso informativo del processo verrà analizzata nel prossimo articolo) ci dà ulteriori informazioni oltre all’indice di flusso; permette al Value stream manager di prendere decisioni su quali siano le priorità e i processi che più impattano sul dilungamento del lead time produttivo. E’ chiaro che i processi tra i quali ho più materiale in attesa saranno i primi a dover essere analizzati per porre rimedio al problema e per permettere un miglior scorrimento del flusso.

Perché, e lo ricordo per l’ennesima volta, l’obiettivo principale è FAR SCORRERE IL MATERIALE e non accumulare il materiale tra un processo e l’altro.

Spero di essere stato il più chiaro possibile e di non avervi annoiato; continueremo a parlare della VSM nel prossimo articolo in cui parleremo di flusso informativo e di FSM (Future State Map).

Alla prossima,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl