Meccanica: la passione diventa professione

Cucini ha sempre creduto nella passione; siamo nati dalla passione di Vittore Cucini quando nel 1963, con le sue idee da visionario, ha fondato l’officina meccanica nello storico stabilimento di Certaldo. Negli anni abbiamo formato molti giovani e portato avanti passioni e creato nuove opportunità.

Oggi Anna ci racconterà la sua esperienza e come una sua passione sia poi diventata la sua professione.

"La mia passione? Esattamente non lo so quando è nata. Da che ne ho memoria l’ho sempre avuta.

Probabilmente è una passione ereditata da mio padre, quindi possiamo anche dire che, nel mio caso, si tratta di genetica.

Essendo una ragazza con una corporatura minuta, quasi nessuno credeva in me, nelle mie capacità e nella volontà di seguire ardentemente la mia passione. Essendo ai tempi molto timida, non è stato per niente facile a scuola.

Alle superiori scelsi il ramo della “meccanica e meccatronica”, e, naturalmente, ero l'unica ragazza in una classe di ragazzi. Difficile era non ascoltare tutte quelle persone che mi dicevano che non ce l’avrei mai fatta, che il lavoro di meccanico non è cosa da "femmina".

Devo dire che, delle volte, stavo quasi per iniziare a crederci anche io.

Ma nonostante tutte le difficoltà e tutte le volte in cui mi sono sentita fuori luogo e di aver sbagliato strada, mi sono diplomata e mi sono messa subito alla ricerca di un lavoro, ovviamente nelle officine meccaniche.

Inizialmente ero ritornata nell’officina di una concessionaria dove avevo fatto lo stage nel periodo scolastico, ma li non avevo futuro. Il titolare non credeva in me, non voleva che stessi dietro ai miei colleghi per imparare come lavorare, come risolvere i problemi riscontrati. A quei tempi facevo solamente tagliandi, cambio gomme e cambio pasticche freni (non che ci sia niente di male, ma io volevo imparare a fare tutto, o comunque quasi tutto).

Ero così contenta di lavorare in officina, di sporcarmi le mani, che non facevo molto caso al fatto che non sarei cresciuta professionalmente.

Devo ringraziare l’unico collega che credeva in me e vedeva la mia passione, il mio impegno e tutta l’anima che mettevo, grazie a lui ho dato valore a me stessa ed alle mie aspettative, quindi ho cercato un altro posto di lavoro.

Fu in quel momento che incontrai Simona Cucini (titolare di Officine Cucini). Mi sembrava incredibile aver trovato qualcuno che credesse a pieno nelle mie capacità. Un'azienda che mi permettesse di portare avanti la mia passione.

In Cucini sono potuta entrare veramente nel cuore delle macchine e nel mondo della meccanica. L'azienda mi ha permesso di crescere sia professionalmente che personalmente, con corsi di formazione, colleghi molto competenti e una famiglia che ama la meccanica e tutto ciò che ne consegue.

Quindi si, posso dire che la mia passione è diventata la mia professione e cosa c’è di meglio di svegliarsi la mattina ed andare al lavoro con il sorriso?"

Anna Bongiovanni

Tel. +39 0558073284

Ufficio Tecnico

e-mail ingegneria@cucini.it

Value Stream Mapping- Costruzione della Current State Map

Siamo giunti al secondo capitolo della serie dedicata alla Mappatura del flusso del valore (qui trovi il link del primo articolo); nel primo articolo, passando per l’introduzione in cui si elencavano gli obiettivi del lavoro, siamo giunti al reperimento delle informazioni e dei dati da inserire nella mappa.

Nell’articolo di oggi andremo quindi a costruire la mappa (mappa riferita allo stato attuale della nostra officina) e quindi affronteremo la parte più pratica arrivando infine a decifrare e dare un significato utilizzabile al risultato finale.

La premessa importante e soprattutto il prerequisito fondamentale nella costruzione della mappa è un minimo di conoscenza di simbologia del VSM.

Non mi dilungherò nell’elenco dei simboli in quanto potete trovare sul web tutto il materiale necessario (altrimenti vi annoiereste al solo pensiero di arrivare in fondo alla lettura di questo articolo).

Penso sia importante utilizzare la suddetta simbologia perché è fondamentale riuscire, in modo visual, a poter avere un linguaggio unico e condivisibile.

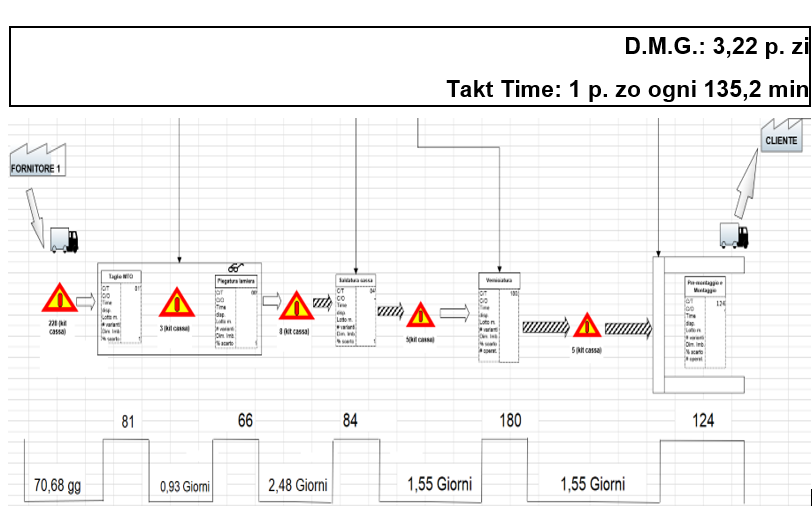

Vado quindi a proporre il risultato della parte inferiore della VSM (in cui sono stati inseriti dei dati dimostrativi per motivi di privacy aziendale) nell’immagine seguente, per poi andare a commentare il risultato:

Commentiamo insieme ciò che è riportato nell’immagine:

- Si parte sempre scrivendo la DMG che è il dato principe (la base di partenza) del nostro lavoro.

- Si divide il processo produttivo in process box consequenziali à una process box per ogni macroprocesso all’interno dell’impianto (nel nostro caso partendo dal fondo abbiamo: pre-montaggio ribaltabile e montaggio, verniciatura, saldatura, piegatura e taglio)

- Per ogni process box e quindi per ogni macroprocesso si inseriscono i dati tecnici (C/T -- tempo ciclo, C/O--tempo set-up, N° OPERATORI, MINUTI DISPONIBILI ecc..) ; nel nostro esempio della foto è stato riportato e indicato solo il C/T(tempo ciclo) di ogni processo perché ci servirà tra qualche istante.

- Tra una process box box e l’altra, si indica con il simbolo di attenzione quanti componenti sostano in attesa di lavorazione(nel nostro esempio quanti kit “cassa”) tra un macroprocesso e l’altro(ad esempio quanti kit cassa sostano tra la saldatura e la verniciatura)

- Si costruisce la time line inferiore: linea “bassa” in corrispondenza dei segnali di attenzione(materiale in attesa) e linea “alta” in corrispondenza delle process box(materiale in lavorazione)

- Si inseriscono i dati nella time line:

- C/T della lavorazione corrispondete su tutte le line alte(ad esempio nella linea alta corrispondente alla Verniciatura va riportato il C/T riportato all’interno della process box Verniciatura)

- (N° Pezzi in attesa)/DMG su tutte le linee alte(avendo ad esempio 5 kit cassa in attesa tra saldatura e verniciatura e una domanda media giornaliere di 3,22 pz al giorno, nella linea bassa corrispondente della time line dovremo riportare 5/3,22= 1,55 gg

- Si calcola l’indice di flusso, ovvero il parametro che indica il rapporto tra il tempo necessario alla trasformazione (tempo in cui si crea il valore) e il tempo totale di attraversamento (LT di produzione)

| Tempo attesa: 34735 min (77,53 gg)

Tempo ciclo: 535 min (1,18 gg) Lead time: 35270,5 min (78,3 gg) Indice di flusso (TC/LT): 1,5% |

Vediamo come calcolare l’indice di flusso:

- Calcola il tempo di attesa Ta (somma tutti i tempi delle linee basse della time line)

- Calcola il tempo ciclo totale C/T tot(somma tutti i tempi delle linee basse della time line)

- Calcola il Lead Time LT (Ta + C/T tot)

- Calcola l’indice di flusso come il rapporto tra C/T tot e LT e moltiplica per 100.

L’indice di flusso in valore assoluto ci dice poco e niente dello stato del nostro sistema, ma ci dà un indicatore di partenza su cui valutare in futuro gli effetti dei miglioramenti che verranno applicati.

In valore assoluto, avrete sempre degli indici di flusso molto bassi, in quanto l’incidenza alta sul conteggio del nostro Lead time è dovuta allo stoccaggio della materia prima che spesso incide più del 90% sul tempo di attraversamento.

E’ chiaro che togliendo dalla timeline la parte dei 70,68 gg di attesa dovuti alla quantità di lamiera a stock, si riesce ad avere una stima più che ragionevole del tempo di attraversamento che intercorre dalla materia prima al prodotto finito.

L’analisi della parte inferiore della VSM (la parte superiore, in cui si analizza il flusso informativo del processo verrà analizzata nel prossimo articolo) ci dà ulteriori informazioni oltre all’indice di flusso; permette al Value stream manager di prendere decisioni su quali siano le priorità e i processi che più impattano sul dilungamento del lead time produttivo. E’ chiaro che i processi tra i quali ho più materiale in attesa saranno i primi a dover essere analizzati per porre rimedio al problema e per permettere un miglior scorrimento del flusso.

Perché, e lo ricordo per l’ennesima volta, l’obiettivo principale è FAR SCORRERE IL MATERIALE e non accumulare il materiale tra un processo e l’altro.

Spero di essere stato il più chiaro possibile e di non avervi annoiato; continueremo a parlare della VSM nel prossimo articolo in cui parleremo di flusso informativo e di FSM (Future State Map).

Alla prossima,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl

CUCINI = LEGO

L'IMPORTANZA DEI DETTAGLI

Il nostro allestimento si differenzia per i dettagli che lo compongono

Il concetto con cui è stato pensato e costruito il "Ribaltabile Cucini Titanium" è il sistema LEGO.

Come vedete dal nostro video dedicato ai Muratori, che sono il nostro cliente finale di riferimento, partiamo dal bambino che gioca con i Lego e costruisce il suo camioncino per fare i giochi.

Noi Costruiamo il Ribaltabile con lo stesso sistema di incastri e costruzione fino a realizzare un prodotto unico che garantisce:

- Robustezza

- Leggerezza

- Sostituzione dei ricambi senza dover saldare e portare il veicolo in carrozzeria.

- Ricambi in 24/48 H in tutta italia.

Come si fa a pensare così:

Focalizzandoci esclusivamente sul nostro cliente finale e sul suo lavoro cercando di risolvere i suoi problemi e farlo felice quando acquista un Cucini.

A presto,

Simona Cucini

Sales Manager

Officine Cucini Srl.

Lean VALUE STREAM MAPPING

LEAN - VALUE STREAM MAPPING— LA MAPPATURA DEL FLUSSO DEL VALORE

VALUE STREAM MAPPING— LA MAPPATURA DEL FLUSSO DEL VALORE

Introduzione e Current State Map (parte 1)

Dopo esserci riscaldati con le 5s (se ti fossi perso gli articoli clicca qui) in questa nuova serie parleremo e cercheremo di affrontare insieme la mappatura del flusso del valore (Value Stream Mapping) che è uno dei principi cardini e degli strumenti fondamentali per operare una trasformazione Lean della tua azienda.

È inutile parlare di Lean e di miglioramento dei processi se non si conosce quello che realmente accade sul campo e quindi non si è in grado di descriverlo con una mappa.

La VSM ci permette con semplicità di avere un’idea di come fluiscono i materiali e le informazioni attraverso tutto l’impianto; non si limita a descrivere il singolo precesso o la singola operazione ma guarda globalmente all’intero processo produttivo.

È inoltre uno strumento capace di trasmettere visualmente fondamentali messaggi e indicatori:

- Evidenzia gli sprechi e gli ostacoli che non permettono il perfetto fluire del materiale

- Ti dà un’idea reale del Lead Time Produttivo (torneremo più volte su questo concetto)

- Permette di creare graficamente una correlazione tra flusso informativo e flusso produttivo

Ma entriamo nel merito dello strumento e approfondiamolo.

Current State Map: il reperimento dei dati

Innanzitutto, si parte mappando la situazione di partenza; si fa una “fotografia” della situazione attuale in modo da potersi porre un obiettivo di miglioramento da raggiungere ed evidenziare tutti i problemi che non ci permettono di raggiungerlo.

Come si fa?

- Definisci la domanda media giornaliera (DMG) del prodottoà stabilisci ogni quanti minuti/secondi il cliente ti ordina un pezzo e quindi quanti pezzi quotidianamente vengono richiesti.

Nel nostro caso andremo a vedere quanti ribaltabili sono richiesti al momento quotidianamente dal mercato: quindi se ho N pezzi richiesti quotidianamente avrò una DMG=N.

- Inizia scendendo le scale dell’ufficioà non pensare di mappare un processo seduto comodamente in ufficio (indossa scarpe e casco e scendi in officina!!!) ?

- Seleziona una famiglia di prodotto(nel nostro caso scegliamo la famiglia dei Ribaltabili)e un macro-componente del tuo prodotto (ricordati che la mappatura del flusso si fa per COMPONENTE e non per prodotto)

Ad esempio, nel nostro caso, il ribaltabile è composto da tre macro-componenti cassa, paracabina e controtelaio che poi in fase di montaggio vanno a confluire in unico prodotto. Ecco, tocca scegliere uno dei tre macro-componenti (possibilmente il componente che subisce e affronta tutte le lavorazioni dell’intero processo); noi avevamo scelto a suo tempo il componente cassa.

- Dirigiti verso il portone delle spedizioni (nel punto più a valle del processo produttivo) con carta e penna.

- A questo punto, inizia a contare i macro-componenti in attesa tra una lavorazione e l’altra della linea produttiva.

Sempre nel nostro esempio, cammino dal montaggio in linea dirigendomi verso la verniciatura e conto quante casse sono in attesa di lavorazione tra i due step del processo, poi mi dirigo verso la saldatura e conto le casse ferme tra verniciatura e saldatura, continuando il procedimento a ritroso fino ad arrivare alle materie prime (nel nostro caso la lamiera).

- Effettuato il conteggio, inizio a prendere dei dati sulle singole attività di lavorazione che compongono il processo (es: assemblaggio, verniciatura, saldatura, piega e taglio)

I dati da reperire per ogni processo possono essere molteplici e variare di caso in caso, ma i più diffusi sono i seguenti:

- Tempo ciclo: C/T

- Tempo di set-up: C/O

- Tempo di lavoro disponibile: TD

- Lotto minimo: Lotto M

- Dimensioni imballaggio: Dim. Imball.

- N° operatori: #op

Prossimamente vedremo di fare un articolo in cui definiamo e approfondiamo i dati sopraelencati ?.

- Mappa il flusso informativo: passa una giornata negli uffici e vedi come si arriva dal ricevimento dell’ordine del cliente al trasferimento degli stessi in produzione passando per l’invio degli ordini di approvvigionamento. Descrivi qualitativamente il processo in questo momento (vedremo nei prossimi articoli uno strumento molto utile per fare chiarezza in questo step).

In questo momento abbiamo reperito tutti i dati necessari alla costruzione di una Current State Map; nel prossimo articolo della serie vedremo come mettere assieme questi dati in una singola mappa (CSM) e come interpretare i dati.

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.

Lean - le 5S - la quinta S:SHITSUKE

LEAN - LE 5S

LA QUINTA S: ➞ SHITSUKE

Introduzione

5S è una semplice tecnica che crea le condizioni per la stabilità dei processi e per l’attività di miglioramento continuo all’interno dell’azienda.

La tecnica si fonda su dei principi di facile applicazione e tuttavia non mantenuta nel tempo dalla stragrande maggioranza delle aziende (VIENE DATA MOLTO PER SCONTATA ☹); infatti, più che una metodologia fine a se stessa, come vedremo più avanti nelle prossime settimane, la tecnica 5S deve diventare una filosofia di pensiero e un modo di comportarsi (di fare le cose) che accomuna tutti i singoli individui che fanno parte dell’organizzazione.

La tecnica, come intuibile dal nome, è divisa in 5 semplici passaggi la cui nomenclatura deriva dal giapponese. Nell’ordine, la tecnica si divide in:

- Separare(“Seiri”): separare ciò che è necessario da ciò che è inutile

- Ordinare (“Seiton”): definire una posizione per i componenti identificati, in modo da facilitarne l’attività di utilizzo

- Pulire (“Seiso”): rimuovere ed eliminare le fonti di sporcizia nell’area di lavoro

- Standardizzare (“Seiketsu”): stabilizzare le prime tre fasi con un metodo standard

- Sostenere (“Shitsuke”): applicare continuativamente la metodologia

Eccoci giunti al quinto ed ultimo capitolo della serie dedicata alle 5s (come sempre, se ti fossi perso gli articoli precedenti clicca qui); oggi parleremo di Shitsuke à SOSTENERE

Questo è il passaggio che cerca, molto banalmente, di far sì che il metodo venga applicato continuamente, in modo che tutti i benefici raggiunti non vengano persi velocemente.

La 5° S, infatti, ci rammenta quanto sia necessario che il metodo sia digerito e assunto come filosofia di pensiero dell’azienda nelle pratiche di miglioramento e nelle attività di problem solving.

Detto questo, all’atto pratico vi sono alcuni passaggi che aiutano a mantenere nel tempo i risultati raggiunti. Elenchiamoli insieme e approfondiamoli:

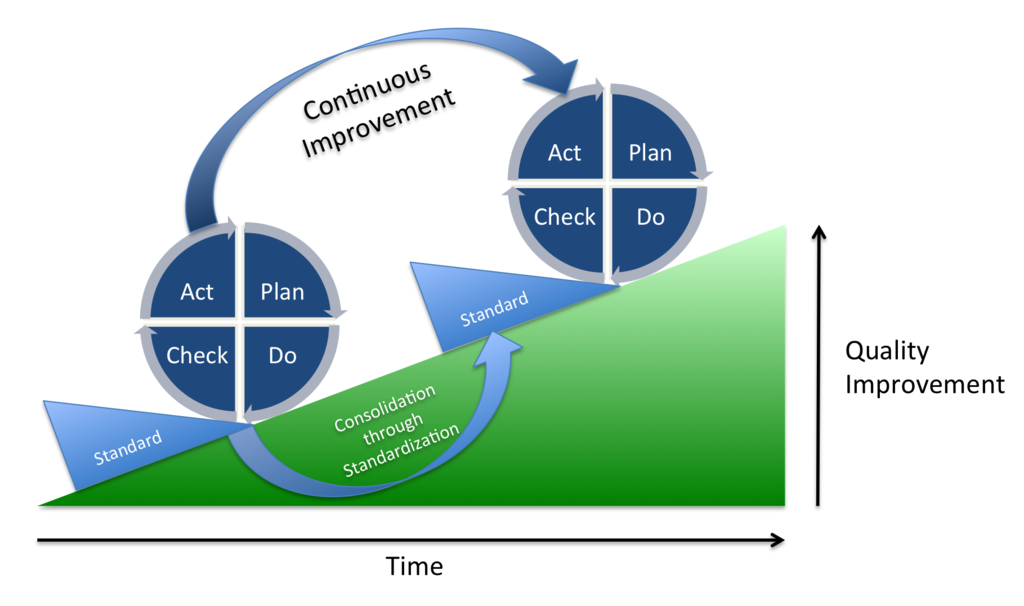

Applica rigorosamente gli standard definiti nel tempo: se hai definito uno standard, vuol dire che per il momento è stata definita la soluzione migliore e quindi bisogna credere e continuare a ripetere/rispettare questo standard. Lo standard crea le condizioni di partenza per il miglioramento successivo (vedi foto successiva).

- Effettua attività di audit continue sull’area 5s: misurati e valutati, ed eventualmente fatti aiutare più sporadicamente da un esterno (occhi al di fuori del tuo contesto quotidiano possono farti vedere dei problemi/opportunità che l’abitudine ti nasconde)

Nel caso in cui, la postazione o i risultati raggiunti, iniziano nel tempo a regredire, bisogna agire prontamente. E come?

- Fai sentire l’operatore parte del miglioramento e non una pedina a cui cambiare il modo di lavorare: spiega i motivi per il quale questo tipo di cambiamento è stato applicato e soprattutto (importantissimo) ricordagli la situazione di partenza.

- Sostieni la filosofia del miglioramento continuo: non ti fermare al primo risultato raggiunto, ma continua a correre verso il miglioramento e vedrai che ci prenderai sempre più gusto e le persone ti seguiranno.

- Effettua delle formazioni mirate e degli affiancamenti: se qualcosa sta andando diversamente dal previsto, alle volte la soluzione più semplice è accusare la persona, come causa principale del problema. Nella quasi totalità dei casi NON è così, le persone non sono un problema ma una risorsa nel senso più nobile del termine.

Ricordati: se uno standard non viene mantenuto, con buonissime probabilità è perché lo standard creato è debole o addirittura non è uno standard!!! (e mi scuso per il numero di volte che ho scritto Standard ?)

La chiave è iniziare a rivolgerci ai problemi in direzione opposta a come siamo abituati per natura: inizia ad abituarti a tenere d’occhio e fare focus sui processi. Standardizza e stabilizza i processi e vedrai che la 5° S sarà una passeggiata o addirittura non vi sarà nemmeno bisogno di applicarla.

Spero che sia stato tutto chiaro in questi cinque articoli e soprattutto spero di non averti annoiato.

Vi do appuntamento alle prossime settimane per continuare a parlare di Lean. #LEANMANUFACTURING

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.