Allestimento personalizzato per ogni esigenza

ALLESTIMENTO PERSONALIZZATO PER IL TUO VEICOLO COMMERCIALE

Il settore del noleggio é in forte crescita e le Officine Cucini hanno dedicato ai players di questo settore la possibilità di personalizzare gli allestimenti dei loro veicoli.

I noleggiatori di veicoli possono finalmente rispondere alle esigenze dei loro clienti offrendo la posssibilità di utilizzare un allestimento speciale, personalizzato per il settore specifico di riferimento.

Inoltre possono ottenere una riconoscibilità della loro azienda di noleggio utilizzando i colori caratteristici del proprio brand per gli allestimenti del loro parco macchine.

Ecco un esempio di una personalizzazione di un allestimento Cucini:

Per altre informazioni necessarie contatti le Officine Cucini ed un tecnico specializzato provvederà ad accogliere ogni sua richiesta specifica.

Officine Cucini e Silor

L’unione fa la forza e, da oggi, fa anche l’allestimento!

Da qualche giorno abbiamo iniziato a collaborare con Silor, dove possiamo allestire i nuovi veicoli subito, con un’organizzazione rodata di fronte alle necessità delle grandi aziende; inoltre a livello logistico siamo avvantaggiati da una posizione unica nel nord Italia, per far fronte a necessità di ogni tipo.

Qui trovate l'articolo completo.

Buona lettura

Value Stream Mapping parte 4

VALUE STREAM MAPPING

E’ arrivato il momento del quarto e conclusivo capitolo di questa serie dedicata alla mappatura del flusso di valore (VALUE STREAM MAPPING).

Nei capitoli precedenti (se ti fossi perso qualcosa clicca qui) siamo partiti analizzando lo stato attuale del processo fisico della nostra officina fino ad arrivare all’analisi e alla mappatura del flusso informativo patendo dal reperimento dei dati necessari per la costruzione della mappa.

Come proseguire con la value stream mapping?

Ecco, adesso, non ci resta altro che definire gli obiettivi a cui condurre il nostro impianto e provvedere alla stesura della mappa.

Ovviamente gli obiettivi a cui dover far tendere l’officina, non sono frutto della nostra immaginazione ma derivano dall’analisi effettuata sulla domanda del cliente. Il risultato ottimale è, infatti, far lavorare il nostro impianto con meno stress e fluttuazioni possibili in modo da rispondere alle richieste del cliente.

Quindi, conoscendo il numero di pezzi per categoria di prodotto che il cliente quotidianamente ci chiede, possiamo lavorare migliorando la nostra situazione attuale.

Quindi, ad esempio, in un impianto in cui il processo finale è l’assemblaggio dei componenti, avendo una domanda media giornaliera di 100 pezzi, il reparto dovrà essere dimensionato per produrre un pezzo ogni 4,5 minuti (450 minuti disponibili/100 pz di dmg): né più né meno!!!

Una volta dimensionata la capacità produttiva del processo più a valle, si procede verso il processo precedente facendo lo stesso identico lavoro.

I colli di bottiglia identificati nella mappatura precedente dovranno in questo momento scomparire. Dovremmo arrivare ad un punto tale di scorrimento del flusso in cui il materiale in attesa di essere lavorato tra un processo e l’altro è ridotto ai minimi termini.

Bilanciamento dei tempi di lavorazione

Per far tutto ciò, il lavoro essenziale è quello di bilanciamento dei tempi di lavorazione dei processi, con uno sguardo sempre rivolto verso il processo più a valle. Nel nostro caso la verniciatura dovrà andare al ritmo della linea di assemblaggio. La saldatura dovrà lavorare al ritmo richiesto della verniciatura e così via.

E’ chiaro che nel lavoro vi si presenteranno delle insidie; non tutti i processi sono nati per essere bilanciati in modo perfetto.

Vi sono processi come ad esempio la verniciatura che necessitano di lotti minimi (o almeno questa è l’idea che inizialmente si ha) o processi come una linea di assemblaggio che invece non hanno problemi a lavorare un pezzo alla volta. Per ovviare a queste discrepanze si ragiona inserendo nel mezzo o un piccolo stock, un Supermarket in gergo, che si riapprovvigiona con il metodo Kanban e quindi solo al momento del consumo dei componenti (parleremo di questo strumento in una serie dedicata) o dei buffer di materiale (si creano le condizioni in officina per il quale vi sia lo spazio per far attendere il materiale), tutto fatto in modo da disaccoppiare i processi consequenziali.

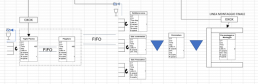

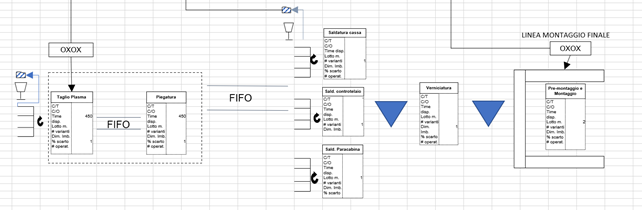

Figura 1 Esempio di FUTURE STATE MAP

Esempio della mappa di valore

Un esempio di quanto ci siamo detti fino ad ora è riportato nella foto sopra. Come si può vedere, tra saldatura e verniciatura e tra verniciatura e linea di montaggio è stato dimensionato un buffer in modo da rendere continuo il lavoro tra i processi, disaccoppiando gli stessi.

Nella foto di esempio (che non è altro che la Future State Map derivante dalla mappatura dei capitoli precedenti. Si può notare anche come è stato semplificato anche il flusso informativo necessario per mandare avanti i lavori in officina. La programmazione viene eseguita solo ed esclusivamente su due processi (vedi il simbolo OXOX). Il resto dell’officina lavora di conseguenza, dipendente solo ed esclusivamente dal ritmo imposto dal fluire dei materiali.

Spero di non averti annoiato nell’analisi di questo argomento. Ci sarebbero ancora temi di cui parlare e da approfondire, ma li toccheremo in modo trasversale nel proseguo della vita di questo blog.

Adesso non perdere tempo e mettiti al lavoro per migliorare la tua officina.

Alla prossima puntata,

Paoletti Leonardo

Officine Cucini Srl

Donne nell' automotive

Donne nell' automotive

Le donne nell' automotive hanno avuto un grande impatto. Scavando, infatti, nella storia ci rendiamo conto di quante invenzioni indispensabili sono state idee innovative di grandi menti femminili.

L'automotive è Donna

Nel lontano 1903 fu Mary Anderson che, dopo aver visto un uomo ripulire il parabrezza dalla neve, ottenne il brevetto dei tergicristalli. Ma fu solo nel 1922 che Cadillac installò i tergicristalli su tutte le sue auto.

Nel 1913 la diva di Hollywood Florence Lawrence si fece installare sull'auto un braccio meccanico che se azionato dava indicazioni di direzione. Nasceva così l'antenato della freccia.

Dorothy Levitt, oltre alla sua carriera da pilota, si prese il merito di aver inventato gli specchietti retrovisori nel 1909. Un'invenzione che venne presa in considerazione solo 10 anni dopo perché considerata una semplice vanità femminile.

Fu solo nel 1950 che la General Motors formò il primo team femminile di designer in interni per auto e le donne iniziavano a conquistare la giusta importanza nel settore.

Nonostante le invenzioni e il design, il settore automotive è rimasto ancora oggi un ambiente prettamente maschile.

Cosa fa Officine Cucini per le donne nell' automotive?

Vogliamo onorare tutte queste donne in una giornata così importante e raccontarvi la storia di una Donna che si è fatta largo in poco tempo diventando un nostro punto di riferimento aziendale.

Francesca Mengoni è entrata in Cucini da nemmeno un anno eppure sembra essere in azienda da tutta la vita; ha acquisito tutte le conoscenze e competenze per diventare un riferimento e amare ogni giorno di più questo settore e il mondo degli allestimenti per veicoli commerciali.

Ecco a voi la sua storia:

-"La mia passione è sempre stata lavorare a contatto con le persone. Motivo per il quale i miei studi si sono concentrati su lingue straniere e facoltà di psicologia all'università. Successivamente ho sempre lavorato nel turismo fino all'inizio di questa pandemia.

Periodo che ho iniziato a riflettere sul mio futuro e sulla mia vita.

Un giorno, quasi per caso, mi si é presentata l'opportunità di lavorare nel settore Automotive. Devo essere sincera, all'inizio ero molto titubante. Per me un veicolo aveva 4 ruote, un cambio e uno sterzo e sapevo di dover mettere benzina quando si accendeva la spia altrimenti rimanevo a piedi.

Le sfide mi sono sempre piaciute e, senza pensarci troppe volte, "il problema non è mai il problema" ho deciso di provare a scoprire questo mondo a me sconosciuto.

Sono entrata in Cucini nel giugno 2020, in punta di piedi in periodo estremamente particolare, ed è stato amore a prima vista. Mi sono subita appassionata al lavoro. Simona Cucini (titolare di Officine Cucini) mi ha "preso per mano" e mi ha catapultato in questo splendido (a volte difficile da capire) settore automotive. In poco tempo sono riuscita a ricoprire il ruolo di commerciale Italia e Estero per le Officine Cucini.

(Quasi dimenticavo... vendere è il mio terzo amore dopo i miei due figli)

E devo ringraziare questa azienda, perché mi ha fatto capire che non dobbiamo mai sentirci arrivati, ma dobbiamo sempre avere fame di conoscenza.

Ma non è tutto rose e fiori; lavorare in un'azienda Automotive per una donna non è sempre facile.

Quando un cliente chiede di parlare con un commerciale nel settore, solitamente si immagina di confrontarsi con un uomo in giacca e cravatta. Invece all'interno dell'azienda Cucini trova me.

All'inizio, lo devo ammettere, è stato abbastanza difficile, ma con il tempo sono riuscita a conquistare la fiducia del cliente e una certa confidenza.

Essere commerciale nell'azienda Cucini significa tenersi in costante aggiornamento lavorando sulla formazione continua e sulla propria crescita personale. Non potevo capitare in azienda migliore.

Concludo citando un mio tanto amato/ odiato scrittore che ho studiato all'Università che diceva: -Date alle donne occasioni adeguate ed esse possono fare tutto."

Vogliamo anche ricordare una bellissima iniziativa che Seat fece nel 2019 con il video Chi ha detto che l'automotive sia un mondo di soli uomini?

A presto,

Francesca Mengoni

Commerciale Italia e Estero

Officine Cucini

Value Stream Mapping- Il flusso informativo

Value Stream Mapping- Il flusso informativo

Eccoci ritrovati al terzo capitolo della serie dedicata alla mappatura del flusso del valore.

Oggi, parleremo di come si integra il flusso informativo dell’azienda con il flusso fisico; quindi, detto in parole povere di come le informazioni arrivano in officina.

Come abbiamo già indicato e ripetuto più volte negli scorsi articoli, uno dei principi fondamentali del Lean Thinking è che il flusso fisico comanda sul flusso informativo; spesso però, prima di ogni trasformazione Lean, il concetto applicato è esattamente il contrario e quindi si pensa di ottenere un’officina efficiente semplicemente impartendo informazioni dall’alto.

Questo, è uno scatto di mentalità che soprattutto la direzione deve digerire e fare propria.

Purtroppo, l’esperienza più comune, chi più chi meno, che ogni azienda si trova ad affrontare è sicuramente quella dell’introduzione di un software di avanzamento della produzione, capace (secondo soprattutto chi lo sponsorizza ?) di risolvere tutti i problemi e di tenere sotto controllo la situazione.

Risultato: uno strumento in più da gestire che emette un enorme quantità di dati eterogenei e inutili.

E’ chiaro, o almeno dovrebbe esserlo, che, finché non si ottiene un processo stabile, capace di dare risposte ripetibili nel tempo, l’introduzione di ogni tipo di software, non è altro che lavoro in più da accollare sia al responsabile che all’operatore.

Fatta questa premessa, per capire meglio il motivo per il quale si parte sempre dal campo per eseguire una mappatura del processo, entriamo nel pratico.

Prendi carta e penna e passa una giornata (o il tempo che ritieni necessario) a fianco dei tuoi colleghi e inizia a descrivere passo dopo passo cosa succede dall’arrivo dell’ordine del cliente alla messa in produzione passando per l’approvvigionamento dei materiali.

Chiedi ogni passaggio e annotati chi fa cosa, quando lo fa e in che modo lo fa (se per telefono, per mail o altro strumento di comunicazione).

Una volta che la descrizione e la panoramica ti sembra completa inizia a schematizzarla; uno strumento molto utile, di cui non mi dilungherò nella descrizione è il Makigami. Questo disegno, ti mostrerà tutti i corti circuiti e i passaggi inutili che l’informazione attraversa prima di arrivare a destinazione.

Tutto questo, poi, si integra con la mappatura del flusso fisico (utilizzando la simbologia idonea della VSM) che abbiamo costruito precedentemente.

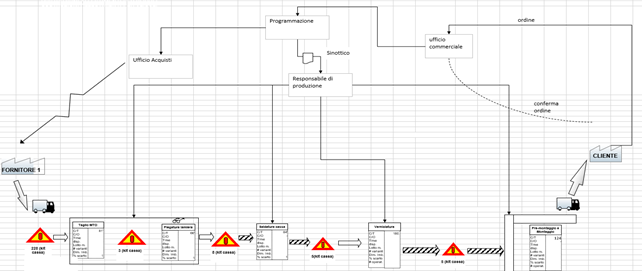

Nella foto, è riportata la mappatura del flusso informativo per il processo analizzato nel capitolo 1 (Current State Map).

Si evince facilmente come la funzione del responsabile di produzione programma continuativamente; all’arrivo di ogni ordine in ogni reparto singolarmente, creando sicuramente disordine e dimostrando la non sincronizzazione tra i processi che lavorano a compartimenti stagni.

Quindi, ritornando al discorso che facevamo all’inizio del capitolo, sistemando e migliorando il processo fisico, rendendo scorrevole il fluire dei materiali in officina, si rende anche più snello il flusso informativo che è anch’esso tirato dalla domanda e dall’avanzamento dei materiali in produzione.

Lavorare con quest’obiettivo in testa significa raggiungere un livello tale di stabilità e di linearità del processo che permette al responsabile di produzione (o alla funzione dedicata) di concentrarsi su attività a valore (es: attività di miglioramento continuo) invece di affannarsi quotidianamente a spengere incendi e riprogrammare il non programmabile ☹.

Spero di non essermi dilungato troppo nell’esposizione e soprattutto spero di essere stato chiaro; quindi, che aspetti, procedi subito alla mappatura del valore della tua officina.

Nel prossimo capitolo, imposteremo la mappatura dello stato futuro; scopriremo come darsi un obiettivo a cui far tendere la nostra officina per far scorrere una volta per tutto il valore.

A presto,

Paoletti Leonardo

Lean Manager

Officine Cucini Srl