Lean VALUE STREAM MAPPING

LEAN - VALUE STREAM MAPPING— LA MAPPATURA DEL FLUSSO DEL VALORE

VALUE STREAM MAPPING— LA MAPPATURA DEL FLUSSO DEL VALORE

Introduzione e Current State Map (parte 1)

Dopo esserci riscaldati con le 5s (se ti fossi perso gli articoli clicca qui) in questa nuova serie parleremo e cercheremo di affrontare insieme la mappatura del flusso del valore (Value Stream Mapping) che è uno dei principi cardini e degli strumenti fondamentali per operare una trasformazione Lean della tua azienda.

È inutile parlare di Lean e di miglioramento dei processi se non si conosce quello che realmente accade sul campo e quindi non si è in grado di descriverlo con una mappa.

La VSM ci permette con semplicità di avere un’idea di come fluiscono i materiali e le informazioni attraverso tutto l’impianto; non si limita a descrivere il singolo precesso o la singola operazione ma guarda globalmente all’intero processo produttivo.

È inoltre uno strumento capace di trasmettere visualmente fondamentali messaggi e indicatori:

- Evidenzia gli sprechi e gli ostacoli che non permettono il perfetto fluire del materiale

- Ti dà un’idea reale del Lead Time Produttivo (torneremo più volte su questo concetto)

- Permette di creare graficamente una correlazione tra flusso informativo e flusso produttivo

Ma entriamo nel merito dello strumento e approfondiamolo.

Current State Map: il reperimento dei dati

Innanzitutto, si parte mappando la situazione di partenza; si fa una “fotografia” della situazione attuale in modo da potersi porre un obiettivo di miglioramento da raggiungere ed evidenziare tutti i problemi che non ci permettono di raggiungerlo.

Come si fa?

- Definisci la domanda media giornaliera (DMG) del prodottoà stabilisci ogni quanti minuti/secondi il cliente ti ordina un pezzo e quindi quanti pezzi quotidianamente vengono richiesti.

Nel nostro caso andremo a vedere quanti ribaltabili sono richiesti al momento quotidianamente dal mercato: quindi se ho N pezzi richiesti quotidianamente avrò una DMG=N.

- Inizia scendendo le scale dell’ufficioà non pensare di mappare un processo seduto comodamente in ufficio (indossa scarpe e casco e scendi in officina!!!) 😊

- Seleziona una famiglia di prodotto(nel nostro caso scegliamo la famiglia dei Ribaltabili)e un macro-componente del tuo prodotto (ricordati che la mappatura del flusso si fa per COMPONENTE e non per prodotto)

Ad esempio, nel nostro caso, il ribaltabile è composto da tre macro-componenti cassa, paracabina e controtelaio che poi in fase di montaggio vanno a confluire in unico prodotto. Ecco, tocca scegliere uno dei tre macro-componenti (possibilmente il componente che subisce e affronta tutte le lavorazioni dell’intero processo); noi avevamo scelto a suo tempo il componente cassa.

- Dirigiti verso il portone delle spedizioni (nel punto più a valle del processo produttivo) con carta e penna.

- A questo punto, inizia a contare i macro-componenti in attesa tra una lavorazione e l’altra della linea produttiva.

Sempre nel nostro esempio, cammino dal montaggio in linea dirigendomi verso la verniciatura e conto quante casse sono in attesa di lavorazione tra i due step del processo, poi mi dirigo verso la saldatura e conto le casse ferme tra verniciatura e saldatura, continuando il procedimento a ritroso fino ad arrivare alle materie prime (nel nostro caso la lamiera).

- Effettuato il conteggio, inizio a prendere dei dati sulle singole attività di lavorazione che compongono il processo (es: assemblaggio, verniciatura, saldatura, piega e taglio)

I dati da reperire per ogni processo possono essere molteplici e variare di caso in caso, ma i più diffusi sono i seguenti:

- Tempo ciclo: C/T

- Tempo di set-up: C/O

- Tempo di lavoro disponibile: TD

- Lotto minimo: Lotto M

- Dimensioni imballaggio: Dim. Imball.

- N° operatori: #op

Prossimamente vedremo di fare un articolo in cui definiamo e approfondiamo i dati sopraelencati 😉.

- Mappa il flusso informativo: passa una giornata negli uffici e vedi come si arriva dal ricevimento dell’ordine del cliente al trasferimento degli stessi in produzione passando per l’invio degli ordini di approvvigionamento. Descrivi qualitativamente il processo in questo momento (vedremo nei prossimi articoli uno strumento molto utile per fare chiarezza in questo step).

In questo momento abbiamo reperito tutti i dati necessari alla costruzione di una Current State Map; nel prossimo articolo della serie vedremo come mettere assieme questi dati in una singola mappa (CSM) e come interpretare i dati.

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.

Lean - le 5S - la quinta S:SHITSUKE

LEAN - LE 5S

LA QUINTA S: ➞ SHITSUKE

Introduzione

5S è una semplice tecnica che crea le condizioni per la stabilità dei processi e per l’attività di miglioramento continuo all’interno dell’azienda.

La tecnica si fonda su dei principi di facile applicazione e tuttavia non mantenuta nel tempo dalla stragrande maggioranza delle aziende (VIENE DATA MOLTO PER SCONTATA ☹); infatti, più che una metodologia fine a se stessa, come vedremo più avanti nelle prossime settimane, la tecnica 5S deve diventare una filosofia di pensiero e un modo di comportarsi (di fare le cose) che accomuna tutti i singoli individui che fanno parte dell’organizzazione.

La tecnica, come intuibile dal nome, è divisa in 5 semplici passaggi la cui nomenclatura deriva dal giapponese. Nell’ordine, la tecnica si divide in:

- Separare(“Seiri”): separare ciò che è necessario da ciò che è inutile

- Ordinare (“Seiton”): definire una posizione per i componenti identificati, in modo da facilitarne l’attività di utilizzo

- Pulire (“Seiso”): rimuovere ed eliminare le fonti di sporcizia nell’area di lavoro

- Standardizzare (“Seiketsu”): stabilizzare le prime tre fasi con un metodo standard

- Sostenere (“Shitsuke”): applicare continuativamente la metodologia

Eccoci giunti al quinto ed ultimo capitolo della serie dedicata alle 5s (come sempre, se ti fossi perso gli articoli precedenti clicca qui); oggi parleremo di Shitsuke à SOSTENERE

Questo è il passaggio che cerca, molto banalmente, di far sì che il metodo venga applicato continuamente, in modo che tutti i benefici raggiunti non vengano persi velocemente.

La 5° S, infatti, ci rammenta quanto sia necessario che il metodo sia digerito e assunto come filosofia di pensiero dell’azienda nelle pratiche di miglioramento e nelle attività di problem solving.

Detto questo, all’atto pratico vi sono alcuni passaggi che aiutano a mantenere nel tempo i risultati raggiunti. Elenchiamoli insieme e approfondiamoli:

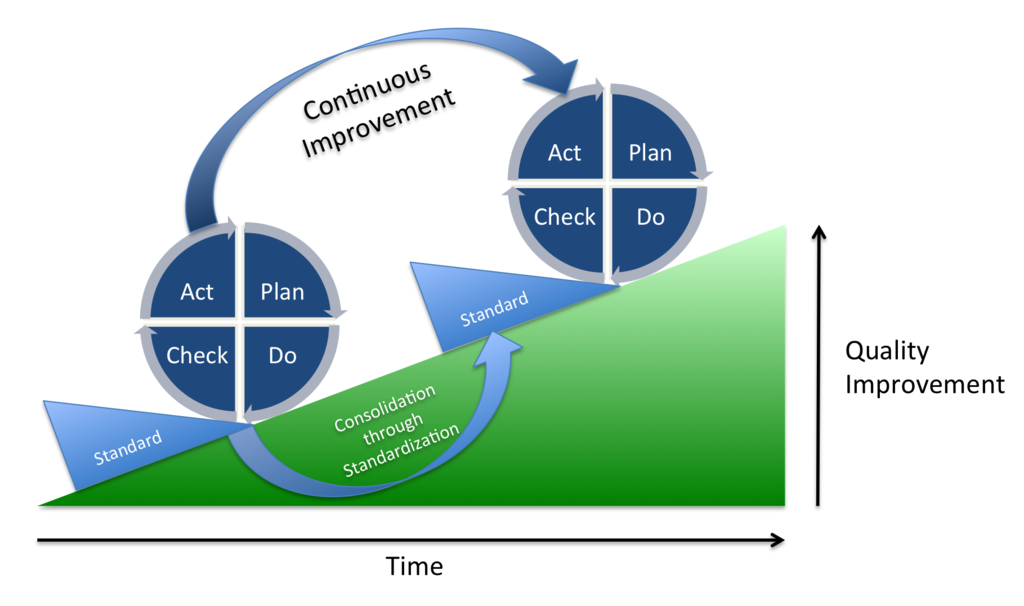

Applica rigorosamente gli standard definiti nel tempo: se hai definito uno standard, vuol dire che per il momento è stata definita la soluzione migliore e quindi bisogna credere e continuare a ripetere/rispettare questo standard. Lo standard crea le condizioni di partenza per il miglioramento successivo (vedi foto successiva).

- Effettua attività di audit continue sull’area 5s: misurati e valutati, ed eventualmente fatti aiutare più sporadicamente da un esterno (occhi al di fuori del tuo contesto quotidiano possono farti vedere dei problemi/opportunità che l’abitudine ti nasconde)

Nel caso in cui, la postazione o i risultati raggiunti, iniziano nel tempo a regredire, bisogna agire prontamente. E come?

- Fai sentire l’operatore parte del miglioramento e non una pedina a cui cambiare il modo di lavorare: spiega i motivi per il quale questo tipo di cambiamento è stato applicato e soprattutto (importantissimo) ricordagli la situazione di partenza.

- Sostieni la filosofia del miglioramento continuo: non ti fermare al primo risultato raggiunto, ma continua a correre verso il miglioramento e vedrai che ci prenderai sempre più gusto e le persone ti seguiranno.

- Effettua delle formazioni mirate e degli affiancamenti: se qualcosa sta andando diversamente dal previsto, alle volte la soluzione più semplice è accusare la persona, come causa principale del problema. Nella quasi totalità dei casi NON è così, le persone non sono un problema ma una risorsa nel senso più nobile del termine.

Ricordati: se uno standard non viene mantenuto, con buonissime probabilità è perché lo standard creato è debole o addirittura non è uno standard!!! (e mi scuso per il numero di volte che ho scritto Standard 😊)

La chiave è iniziare a rivolgerci ai problemi in direzione opposta a come siamo abituati per natura: inizia ad abituarti a tenere d’occhio e fare focus sui processi. Standardizza e stabilizza i processi e vedrai che la 5° S sarà una passeggiata o addirittura non vi sarà nemmeno bisogno di applicarla.

Spero che sia stato tutto chiaro in questi cinque articoli e soprattutto spero di non averti annoiato.

Vi do appuntamento alle prossime settimane per continuare a parlare di Lean. #LEANMANUFACTURING

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.

Lean - le 5S - la quarta S:SEIKETSU

LEAN - LE 5S

LA QUARTA S: ➞ SEIKETSU

Introduzione

5S è una semplice tecnica che crea le condizioni per la stabilità dei processi e per l’attività di miglioramento continuo all’interno dell’azienda.

La tecnica si fonda su dei principi di facile applicazione e tuttavia non mantenuta nel tempo dalla stragrande maggioranza delle aziende (VIENE DATA MOLTO PER SCONTATA ☹); infatti, più che una metodologia fine a se stessa, come vedremo più avanti nelle prossime settimane, la tecnica 5S deve diventare una filosofia di pensiero e un modo di comportarsi (di fare le cose) che accomuna tutti i singoli individui che fanno parte dell’organizzazione.

La tecnica, come intuibile dal nome, è divisa in 5 semplici passaggi la cui nomenclatura deriva dal giapponese. Nell’ordine, la tecnica si divide in:

- Separare(“Seiri”): separare ciò che è necessario da ciò che è inutile

- Ordinare (“Seiton”): definire una posizione per i componenti identificati, in modo da facilitarne l’attività di utilizzo

- Pulire (“Seiso”): rimuovere ed eliminare le fonti di sporcizia nell’area di lavoro

- Standardizzare (“Seiketsu”): stabilizzare le prime tre fasi con un metodo standard

- Sostenere (“Shitsuke”): applicare continuativamente la metodologia

Nell’articolo di oggi (il quarto di una serie di post sulla tecnica 5S) affronteremo il concetto di Standardizzare “Seiketsu”.

Questo passaggio è fondamentale e serve a non rendere vano tutto il lavoro portato avanti nei 3 step precedenti (separare, ordinare e pulire).

Infatti, l’obiettivo è il rendere le attività precedenti un metodo e quindi uno standard ripetibile; si vanno a definire gli standard per le attrezzature (quelle che realmente servono), la posizione per tutti gli oggetti appena selezionati e per le metodologie di pulizia (chi deve eseguirle, quando e come eseguirle).

In pratica:

- Si appendono delle foto all’area di lavoro per definire lo standard di partenza. Questo aiuta a rimettere tutto al suo posto e verificare la mancanza di componenti dall’area di lavoro.

- Si disegnano le sagome attorno agli oggetti/attrezzature (carta adesiva colorata, forbici e molta pazienza 😊).

Figura 1 Sagome attrezzatura Area Montaggio 4X4

- Si applicano a terra angolari adesivi per delimitare la posizione dei componenti (tutto ciò che è visual aiuta l’operatore nel suo lavSi crea un’istruzione di Pulizia completa di checklist (mettere bene in vista in produzione le istruzioni)

Figura 2 Linee Adesive Carrelli Carpenterie 4x4

- Definisci un info point (una lavagna informativa) da prendere come punto di riferimento per l’esposizione e la condivisione dei risultati (ovviamente NON in ufficio ma in produzione)Questi, sono solo alcuni dei passaggi che possono essere messi in pratica per ottenere una standardizzazione dei primi tre step della tecnica 5s.Aree di lavoro così organizzate, permettono l’ottenimento di miglioramenti in termini di performance produttive (pensa anche solo al tempo di ricerca di un’attrezzatura) e soprattutto una stabilità e ripetibilità di processo che altrimenti sarebbero inarrivabili.Come vedi però, si parte sempre dal “fisico”; ovvero, si va sempre in produzione, sulla scena del crimine, e si agisce praticamente.Anche per oggi abbiamo finito e quindi non ci resta che metterci in moto e andare sul campo.Vi do appuntamento al prossimo articolo in cui parleremo della quinta ed ultima S à”Shitsuke”(Sostenere)Alla prossima.

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.

Lean - le 5S - la terza S: SEISO

LEAN - LE 5S

LA TERZA S: ➞ SEISO

Introduzione

5S è una semplice tecnica che crea le condizioni per la stabilità dei processi e per l’attività di miglioramento continuo all’interno dell’azienda.

La tecnica si fonda su dei principi di facile applicazione e tuttavia non mantenuta nel tempo dalla stragrande maggioranza delle aziende (VIENE DATA MOLTO PER SCONTATA ☹); infatti, più che una metodologia fine a se stessa, come vedremo più avanti nelle prossime settimane, la tecnica 5S deve diventare una filosofia di pensiero e un modo di comportarsi (di fare le cose) che accomuna tutti i singoli individui che fanno parte dell’organizzazione.

La tecnica, come intuibile dal nome, è divisa in 5 semplici passaggi la cui nomenclatura deriva dal giapponese. Nell’ordine, la tecnica si divide in:

- Separare(“Seiri”): separare ciò che è necessario da ciò che è inutile

- Ordinare (“Seiton”): definire una posizione per i componenti identificati, in modo da facilitarne l’attività di utilizzo

- Pulire (“Seiso”): rimuovere ed eliminare le fonti di sporcizia nell’area di lavoro

- Standardizzare (“Seiketsu”): stabilizzare le prime tre fasi con un metodo standard

- Sostenere (“Shitsuke”): applicare continuativamente la metodologia

Oggi parleremo della terza delle 5S: Separare.

Eccoci arrivati al terzo appuntamento di questa serie di Post sull’applicazione della tecnica 5s (come sempre, se ti fossi perso gli altri articoli clicca qui e non perdere altro tempo).

Oggi affronteremo un argomento apparentemente banale e per questo molto spesso sottovalutato: lo step di cui discuteremo è la terza S, ovvero “SEISO” (Pulire).

In questa fase, dovremmo andare ad attaccare ed eliminare ogni fonte di sporcizia che compare sull’area interessata con l’obiettivo di avere un posto di lavoro pulito ed ordinato.

Molto semplicemente, i passi da affrontare sono i seguenti:

- Pulire l’intera area di lavoro (attrezzature comprese)

- Delegare l’attività e la responsabilità del mantenimento dell’ordine all’operatore addetto all’area

- Identificare le fonti di sporcizia e se possibile eliminarle

Ci sono alcuni accorgimenti/avvertimenti da dover prendere per eseguire i 3 punti elencati precedentemente:

- Eseguire le attività in massima SICUREZZA (alle volte è facile prendere con superficialità l’attività di pulizia e non porre attenzione ai rischi)

- Dai l’esempio in prima persona: non delegare totalmente la pulizia come un’attività accessoria ma esci dall’ufficio e prendi la scopa!!! 😊 (fai squadra e vedrai che l’attività di pulizia da noiosa diventerà divertente)

- Il punto di riferimento (l’unico riconosciuto) è l’ASSENZA totale di sporcizia.

L’attività di pulizia dell’area, presa singolarmente potrebbe sembrare una perdita di tempo che non aggiunge assolutamente valore alle performance dell’area di lavoro; se invece si approfondisce l’argomento e si integra l’attività in una visione più globale è facile rendersi conto di come sia fondamentale. Questo perché è lampante di come ognuno di noi lavori più volentieri in area pulita ed ordinata.

Fidatevi, entrare a lavoro goni mattina in un’azienda pulita ed ordinata incide molto sul morale e sul proseguo della giornata e questo non può che portare benefici sulle performance delle attività lavorative.

Quindi, cosa stai aspettando, vai in officina e inizia a pulire!!!

Ci rivediamo (con l’azienda pulita 😊) per il prossimo appuntamento in cui parleremo di “Seiketsu” (Standardizzare).

A presto,

Paoletti Leonardo

Lean Manager Officine Cucini Srl.

CERTIFICATO DI CONFORMITA

CERTIFICATO DI CONFORMITA

COME SI TROVA LA PORTATA DEL VEICOLO SUL DOCUMENTO

Molti veicoli prodotti nella nostra azienda sono omologati.

Cosa vuol dire?

Semplice sono tutti uguali e per questo possiamo dichiarare con certezza la portata che il veicolo avrà sul libretto.

Come deve fare il concessionario a calcolarlo.

Nel documento ci sono due dati da considerare e si trovano al punto 13.1 e 16 nella sezione masse.

Masses

13 Mass in running order: 1041 kg

16.1 Technically permissible maximum laden mass: 1700

Il calcolo scaturisce dalla differenza fra il dato al 16.1 e quello al 13

Questo spesso viene chiesto per fare l'assicurazione prima che venga stampato il libretto del veicolo.